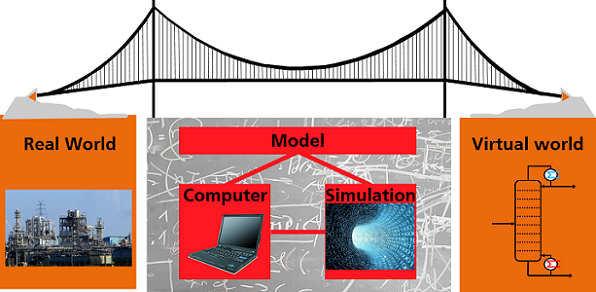

Aus mathematischer Sicht bestehen Simulationen chemischer Produktionsprozesse im Lösen von großen nichtlinearen Gleichungssystemen. Die Lösungsmenge – aus Prozesssicht das mögliche Betriebsfenster einer Anlage – ist dabei a priori nicht bekannt, sondern in der Struktur des Gleichungssystems verborgen. Hier sollen KI-Methoden eingesetzt werden, um zunächst die Lösungsmenge des Gleichungssystems zu lernen. Diese stellt das Betriebsfenster des Produktionsprozesses dar. Mit dieser Kenntnis wird es dann möglich sein, erheblich bessere Anlagendesigns und Betriebsstrategien als bisher zu identifizieren.

Konkret arbeiten dazu die Teams im Teilprojekt 4 an einem Entscheidungsunterstützungs-system, mit dem »was-wäre-wenn«-Szenarien in Echtzeit durchgeführt werden können. Durch den Einsatz von KI gelingt es auch bei rechenintensiven und zeitaufwändigen Prozesssimulationen, die Auswirkungen von Änderungen im Prozess in Echtzeit darzustellen: Dazu werden KI-Modelle aufgesetzt, die aus Simulationsdaten trainiert werden, und dann erheblich schneller rechnen und sogar echtzeitfähig sein können.

Was-wäre-wenn-Szenarien sind für die Praxis enorm wichtig, können doch damit Situationen vorweggenommen werden, bevor sie tatsächlich eintreten: Wie muss ich einen kühlungsintensiven Prozess fahren, wenn das Flusswasser, mit ich den Prozess kühle, in einem Hitzesommer zu warm wird? Wie sind Prozesseinstellungen zu ändern, wenn sich die Zusammensetzung oder auch der Preis der Rohstoffe ändert? Werden Fragen wie diese zuverlässig beantwortet, bevor das Ereignis eintritt, kann im Ernstfall schnell reagiert werden – ohne die Rohstoffeffizienz und Produktqualität zu kompromittieren.

Nach mehrmonatiger Entwicklungsphase ist in diesem Zusammenhang u.a. der Softwareprototyp »LAMBDa« (Lovely Analyzer of Models and Big Data) entstanden. In disem wurde ein neuronales Netz trainiert, sodass durch Künstliche Intelligenz (KI) Prozesse optimiert werden können. In der Regel erfolgt eine Vorwärtsplanung: Ingenieur:innen ändern bestimmte Faktoren und bewerten dann die Auswirkungen auf ihr Produkt. In KEEN wurde dieser Ansatz umgekehrt. Die Software beantwortet die Frage: Ich wünsche mir folgendes Produkt, wie muss ich die Anlage dafür führen? Interaktive User-Interface-Elemente helfen dem Nutzenden dabei, für ihre Bedürfnisse optimale Betriebspunkte spielerisch zu identifizieren und auf diese Weise den Einfluss der verschiedenen Freiheitsgrade nachzuvollziehen.

Ansprechpartner: PD Dr. Michael Bortz, ITWM

Michael Bortz, Fraunhofer ITWM